時には仕事、時には趣味として「物作り」。少し振り返ってみます。

更新 2010年 1月 1日

物事単純ではないのです

| 私が中学に入った頃の話ですが、図書室で読んだ「無線通信の歴史」という本が目にとまり 拾い読みしてました。電波に興味があったからです。 その中で、ある1点でスパークさせると、もう一方もスパークするという図解が載っていました。 その現象が見たくて下図のような装置を作りました。 放電を起こすのに、10000ボルト以上必要との記述から、思いついたのがトランジスタです。 トランジスタは増幅するもの、増幅率は100倍位はありそう・・・。 次に思いついたのはトランスです。巻数比に比例して電圧が変わるらしい・・・。 1次側・1ターンにして、2次側・100ターンのコイルを作りました。 まずトランジスタの出力の所で、150V位でさらにトランスで100倍されて、15000V。 感電しないよう注意しながら電池をつなぎました。 ?????? 無反応 トランジスタだけが熱くなっています。 どうもトランジスタの部分に問題ありそう・・・。 直接コイルの1次側にコンセントから100Vをつないでみよう・・・・・。 パッチ!(閃光)とともに1次側エナメル線が消えました。 |

|

| なぜダメだったのか分かったのはそれから随分後のことでした。 でも何事もやってみなければ分かりませんね(^_^; |

![]()

パソコンロボット

| Windows 95 が発売された頃、これからはパソコンがドット売れるようになると思いました。 でもパソコンにつなぐものはプリンター位しかありません。 長年パソコンで検査機とか自動組立機の制御に使ってきたので、何か一般に販売できる商品として 開発できないかと考えました。 それが「パソコンロボット」でした。 パソコン上で動作を表す「アイコン」を並べていくだけで簡単にプログラムできるロボットです。 どちらかというと「からくり人形」をイメージしたものです。 ロボットのデザインも土産でもらった”こけし”を基にしていました。 会社の上の人に提案したんですが、売れるかどうかわからないからダメだということでした。 そんな時に目に入ったのが中小企業が新製品を開発する場合、「無料でアドバイザーを派遣します」という記事でした。 上の人に頼み込んでなんとかアドバイザーの派遣だけは許可してもらいました。 自分の提案がどの程度のものなのか知りたかったのです。 大手家電メーカーで商品開発部長をしてこられて定年で引退された方に来て頂くことになりました。 「パソコンロボット」について以下のアドバイスを頂きました。 ☆☆☆ 事業開拓アドバイザー(中小企業事業団)からの新製品開発のアドバイス ☆☆☆ ① 大手メーカもすき間商品の開発もテーマにはするが、大量に売れる物しか作れないのが現状である。 ② ターゲットを絞る。 もし、子供だったら 子供は何をしたいのか 親が納得する物か。勉強に結びつくか。 (教材、ソフト内容)金を出すか。 ③ 開発者はユーザであること。 自分だったら買うか。 社内等の身近かな人から聞いてみる。 ④ 製品の定義付けは絶対必要。 ただおもしろいだけでは売れない。 ターゲットにとってそれがどういう物か。 定義付けが出来ていると、どういう機能が必要かは、自然にわかってくる。 ⑤ 製品の差別化 ライバルが出てきたとき、製品の定義が、はっきりしていないと戦う手段がない。 ターゲットの要望しない差別化は、値段が高くなり売れない。 ⑥ どれ位投資が必要か。 カタログ準備。取説はPL法対策。補修部品の在庫。 ⑦ 共同開発は最初の取り決めが大切。 足並みが合わなければ、その段階で止まってしまい、動きがとれない。 とっても丁寧に説明していただき、最後に「アイデアはいいので是非進められたらいいと思います。」ということでした。 「開発資金が無いのなら補助金制度もあります」とかアドバイスを頂きました。 結局、この提案は没になったのですが、あの当時作った資料を見ると結構情熱をもって 仕事に挑んでいたなーと思います。 まず「おもちゃ」からそして、介護施設で働く「人型ロボット」へと想い巡らしていました。 典型的な「鉄腕アトム」世代です。 世界をリードする日本のこれからの産業といったら間違いなく「ロボット産業」でしょう。 それも「産業用ロボット」ではなく「人型ロボット」ではないでしょうか。 「技術」からいっても「文化」からいっても「需要」からいっても当に「ゼロの焦点」ですね。 技術 少し前まで、世界の「産業用ロボット」の70%は日本でした。 日本では大手メーカとか大学とかで絶えず新しいロボット技術が発表されています。 自動車の環境問題で優秀な「電池」や「モータ」が日本で開発されています。 これらはすべてロボットに転用できます。 文化 昔から「からくり人形」今でもすごいです。 漫画・アニメ・ヒーローもの、日本人はロボットが大好きです 「鉄腕アトム」世代から、「ロボコン」とか若い人たちも関心が高いです。 需要 世界に先駆けて、少子高齢化ですね。働く人も高齢者を世話する人も不足します。 |

![]()

皮膚の感覚・感触

| 人型ロボットを作る際、いろいろなセンサーが必要になります。 五感の視覚・聴覚・嗅覚・味覚・触覚。嗅覚と味覚はロボットにとって絶対必要という わけではないので今回省きます。 まず”眼”に相当する”カメラ”、耳に相当する”マイク”は当然必要です。 赤外線とか紫外線が見える眼とか、超音波センサーも備えた声と耳など人間を超えた能力を 備えることもできます。 意外と難しいのが触覚です。奥が深いのです。単純なON-OFFスイッチでも触覚ですし 触圧(圧力)の変化も触覚です。 皮膚の感覚となると、 1.触られた。なでられた。叩かれた。 2.熱い。冷たい。 3.すべすべしている。ぬるぬるしている。ざらざらしている。 4.硬い。やわらかい。尖っている。など この内、2.3.4の感知は手に相当する部分にあればいいのですが、1.については 人型ロボットの場合、ボディ全体に必要です。 |

圧力を光の変化で検出

|

工場の生産設備で、時たま誤動作が起き、だんだん頻繁に起こるようになりました。 どうも原因はエアーシリンダの先に付けている、光ファイバーセンサの誤検出らしいと 突き止めました。 さらにその原因は、シリンダーが伸び縮みする度、取り付けられた光ファイバーセンサが 架台に擦れ、皮膜が磨耗して中のファイバーに擦り傷ができていました。 シリンダが縮むとファイバーの曲がりが大きくなり擦り傷の所から光が漏れるのが原因でした。  これ、使えないかなー? これ、使えないかなー?以前にカーボンの圧力による電気抵抗の変化(昔の電話機はこれを利用したカーボンマイ クが使われていました。)で押さえ具合の検出器を作ったことがありましたが、ノイズの影響 とかで安定した特性が得られませんでした。 光なら電気ノイズの影響は受けません。 |

|

|

プラスチック光ファイバーの表面にサンドペーパーをかけると、曲げに応じて光が漏れる。 |

|

| 検出部をシリコンゴムで人工皮膚のようにして組み込むと 押さえた所がカメラ画像の光の位置と変化として捉えることができる。 |

|

|

今回は光ファイバーを透過で使用しましたが構造をシンプルにするためには反射で使用 |

![]()

プリーズ コストダウン

|

10数年前でしょうか 日本の製造業が絶好調の頃で、海外旅行もすごいブームの頃の話です。 |

![]()

ハイブリッドカーとハイブリッドライン

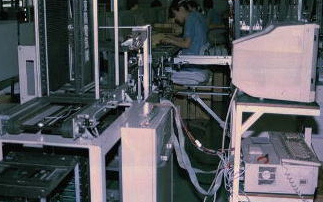

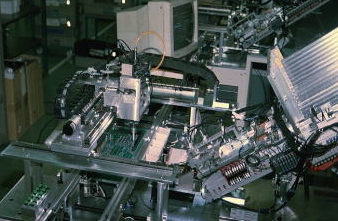

| 工場内の合理化・省人化を進める仕事をしていた頃です。 プリント基板に部品を装填するラインですが、かなりの部品は汎用の実装機で装填できますが、どうしても実装できない異形部品があります。(大きさ・形状) それらは後工程ですべて人手で行っていました。 そこで異形部品の中で自動で装填できそうな部品を選び、ロボットも自前で作りました。 しかしロボットが人間並みに動けばいいのですが、トラブル停止がどうしても起きてしまい、かえって効率の悪いラインになってしまいます。 ハイブリッドカーの初代プリウスが発売された頃でした。カタログか何かでハイブリッド・システムの解説を見たときに  これ、使えないかなー? これ、使えないかなー?これをヒントに下図のようなラインを作りました 人とロボットのいいところを組み合わせる ラインです。 基板供給&収納機や搬送コンベアを各センサーの情報を基に仕事の流れを交通整理します。 1.人とロボットの作業配分を簡単に変更できると数が多いときは、ロボットの仕事を減らし その分、人を増して全体のスピードを上げます。 2.ロスタイムをできるだけ減らし時間を有効利用します。 |

|

|

| 基板供給&収納機とハイブリッドライン制御パソコン | 異型部品挿入ロボット |

| 朝、管理者が出社して来たときにシステムを起動します。ロボットラインのみ動きます。 人のラインに流せないことをセンサーで感知するため、基板は収納されます。 昼休憩および午前・午後の小休憩もロボットは休みません。 管理者が帰るときにシステムを停止します。 また、電池に例えた基板収納機が満杯になったときもロボットは停止します。 |

| ロボットラインのトラブル停止やメンテナンスの時も人のラインをできるだけ止めないように制御されます。 |

トップページに戻る